دستورالعمل ها و استراتژی ها

اکثرا اعلام کرده اند که نسخه پرسلان 25 عیوبی دارد که می تواند برای مواد و شرایط فردی اصلاح شود. برای تقویت این فرمول برای مخروط 10:

- بالکلی را با کائولن پلاستیک جابجا کنید.

- مقداری بنتونیت برای رسیدن به پلاستیسیته لازم اضافه کنید ( برای انقباض خشک بیشتر آماده باشید)

- رسها و فلدسپار را متنوع کنید، 2 تا 3 نوع از هرکدام استفاده کنید ( تا نسخه را نسبت به تغییر مواد اولیه منعطف کنید)

- تست پخت انجام دهید تا ببینید آیا نیاز به افزایش یا کاهش پخت اشباع و تطابق نسبت فلدسپار به رس هست یا نه.

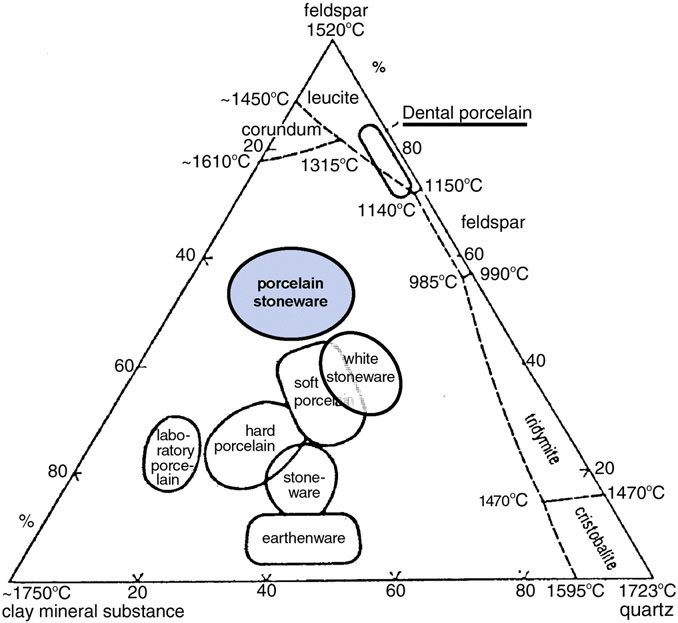

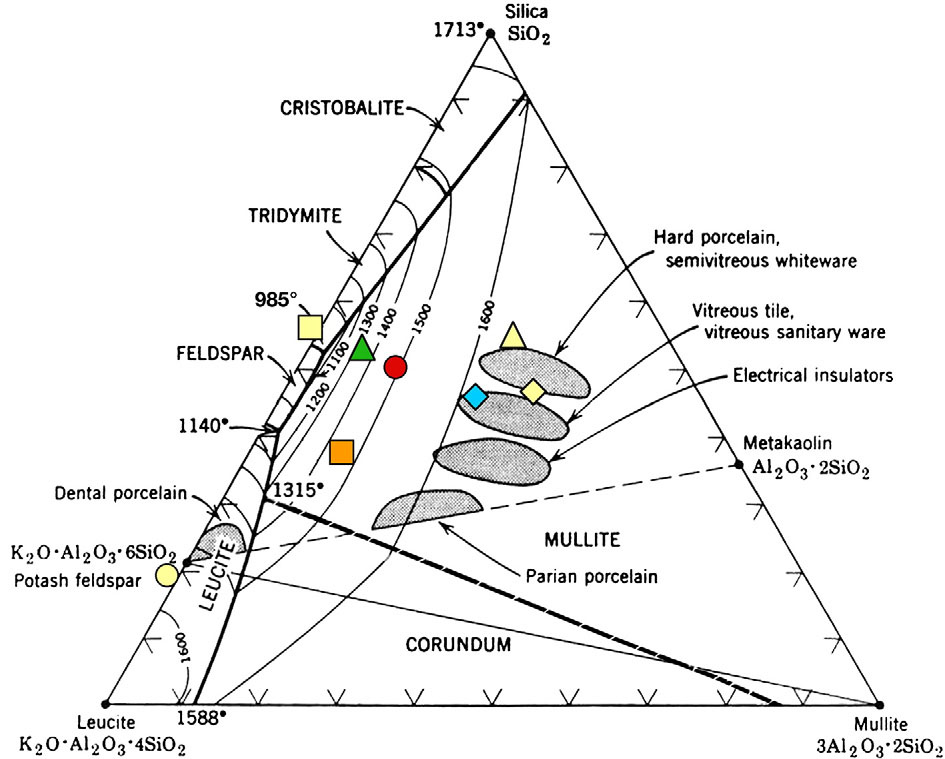

برای فرموله کردن یک پرسلان فلدسپار مخروط 6 سفید و ترنسلوسنت:

- با 20 درصد سیلیس برای فیت کردن لعاب شروع کنید

- 40 درصد فلدسپار برای پخت اشباع اضافه شود ( نفلین سیانیت یا مینسپار بسیار سفیدند)

- 40 درصد سفیدترین کائولن که می توانید داشته باشید اضافه شود.

- 3-5 درصد سفیدترین بنتونیت یا هکتوریت که میتوانید داشته باشید.

- یک ترکیب آزمایشی درست کنید و تخلخل پخت، عملکرد خشک شدن و کارپذیری را ارزیابی کنید.

- در صورت نیاز پلاستی سایزر را کم یا زیاد کنید.

- فلدسپار را به قیمت کائولن برای پخت اشباعبیشتر اضافه کنید. اگر over fire شد، خلاف آن را انجام دهید.

- آزمایش را تکرار کنید.

اگر نیاز به فرموله کردن یک پرسلان ریخته گری دارید در نظر داشته باشید که پلاستیسیته بسیار کمتری نیاز دارید. موافقت عمومی در صنعت به این گونه است که بسیار مهم است که از کائولن با ذرات بزرگ استفاده کنیم تا آب به راحتی توسط قالب گچی بیرون کشیده شود. ولیکن برای فعالیت های کوچکتر که نیاز به بهینه کردن زمان آزادسازی قالب ندارند، کائولن نرمال مناسب است.

تمیزترین کائولن ها و بالکلی ها کم ترین پلاستیسیته را دارند بنابراین ریخته گری پرسلان ها (که می توانند این مورد را تحمل کنند) قادر به رسیدن به سفیدی و اثرات ترنسلوسنتی بیشتری نسبت به نمونه های مشابه است. الزامیست که اصول دفلوکولاسیون را بدانید تا میزان آب در دوغاب را به حداقل برسانید و رها سازی قالب و زمان ریخته گری مناسب را بدست آورید. اگر شما به جادوی افزودن مقدار کمی دیسپرزنت به مخلوط آب و رس سفت و ناامید کننده که در برابر تلاطم و هم زدن مقاومت می کند نرسیده اید، زندگی نکرده اید! اگر نیاز به ریخته گری لایه بسیار نازک بدنه دارید، باید مقداری بنتونیت (از 1% شروع کنید) به دوغاب اضافه کنید تا به آن مقاومت لازم برای جداسازی از قالب حین خشک شدن بدهد.

اگر شما دارید یک پرسلان پلاستیکی برای استفاده در شکل دهی، سفالگری با چرخ و شکل دهی با دستگاه درست می کنید، به خواص خشک شدن آن توجه بسیار زیاد کنید. از آنجا که پرسلان ها دانه های ریز دارند، معمولا به خوبی خشک نمی شوند بنابراین پرسلان های پلاستیک حتی ضعیف هستند. برای رسیدن به پلاستیسیته مطلوب بنتونیت کافی اضافه کنید ولی آنقدر اضافه نکنید که منجر به ترک حین خشک شدن شود. مهم است که آزمایشی برای بررسی نرخ خشک شدن و مقایسه بازدهی خشک شدن داشته باشید. برخی برای خشک شدن بهتر به پرسلان شاموت مولوکیت (molochite) اضافه میکنند ولی شما باید خودتان آن را تجربه و بررسی کنید.

مهم نیست چه نوع پرسلانی درست میکنید، دقت کنید که نیاز دارد چقدر پخت اشباع باشد. اگر نیاز نیست جذب آب به صفر برسد، مقدار فلدسپار را کم کنید تا به پلاستیسیته بالاتری در رس برسید ( و قادر به کاهش بنتونیت باشید). چنین بدنه ای همچنان کاربردی و زجاجی است و در برابر دفرمه گی در کوره مقاومت می کند. بعلاوه، تغییرات موادی که منجر به پخت اشباع بیشتر می شوند احتمال کمی دارد که مشکلاتی در یک بدنه که هنوز مقداری فضای خالی دارد ایجاد کند.

وقتی جذب آب پخت رو اندازه گیری می کنید، خواص را در دماهای مختلفی اندازه گیری کنید. “اندازه گیری فقط در دمای کار” یک باریک بینی است که معمولا مشکلاتی ایجاد می کند، بخصوص در شرایطی که دمای کارکرد بالاتر از نقطه ای که تخلخل صفر می شود باشد. بطور مثال، اگر بدنه شما در مخروط 8 به تخلخل صفر برسد، پخت آن تا مخروط 10 دردسرهای دفرمگی بسیار زیادی برای شما درست می کند.